O objetivo desse artigo será discutir os assuntos relacionados aos Itens Normativos referente ao Sistema de Gerenciamento da Calibração em uma indústria.

Itens Normativos

Normalmente, a sala de calibração e o laboratório de metrologia ficam inseridos no departamento de manutenção e engenharia das empresas. Sendo assim, é necessário ter nas unidades uma sala com ar condicionado para manter a temperatura e umidade estável, armazenamento correto de padrões identificados e o registro do termo-higrômetro calibrado indicando a temperatura e umidade atual da sala de calibração.

Um software que reúna uma série de informações requisitadas em auditorias e consultorias técnicas é algo indispensável. Existem itens na Norma ISO/IEC 17025, como o item 6.4.3 referente ao procedimento de manuseio de padrões de calibração.

No item 7.6 da mesma norma, é abordada a avaliação da incerteza da medição. Documentos da própria RDC 17, o artigo 480 descreve informações e necessidades de calibrações de instrumentos de processos na indústria de ciências da vida, ou seja, existem diversos itens normatizados que devem ser contemplados por um Sistema de Gerenciamento de Calibração.

A frequência de calibração determinada não pode ser uma frequência qualquer, deve ser estudada para ser definida.

Referente à análise de risco de implementação de um software na indústria, é importante que um time multidisciplinar envolvendo TI, engenharia, manutenção e em alguns momentos garantia de qualidade, debatam os aspectos dessa implementação para ter êxito e sucesso.

Análise de Criticidade

Em relação à análise de criticidade de padrões, se possuir um critério de aceitação, é necessário escolher adequadamente quais serão os padrões utilizados, padrões esses que em algumas vezes serão melhores que o critério de aceitação, para não ficar com um critério muito pequeno e um padrão muito grande, atrapalhando e comprometendo a qualidade do processo de calibração.

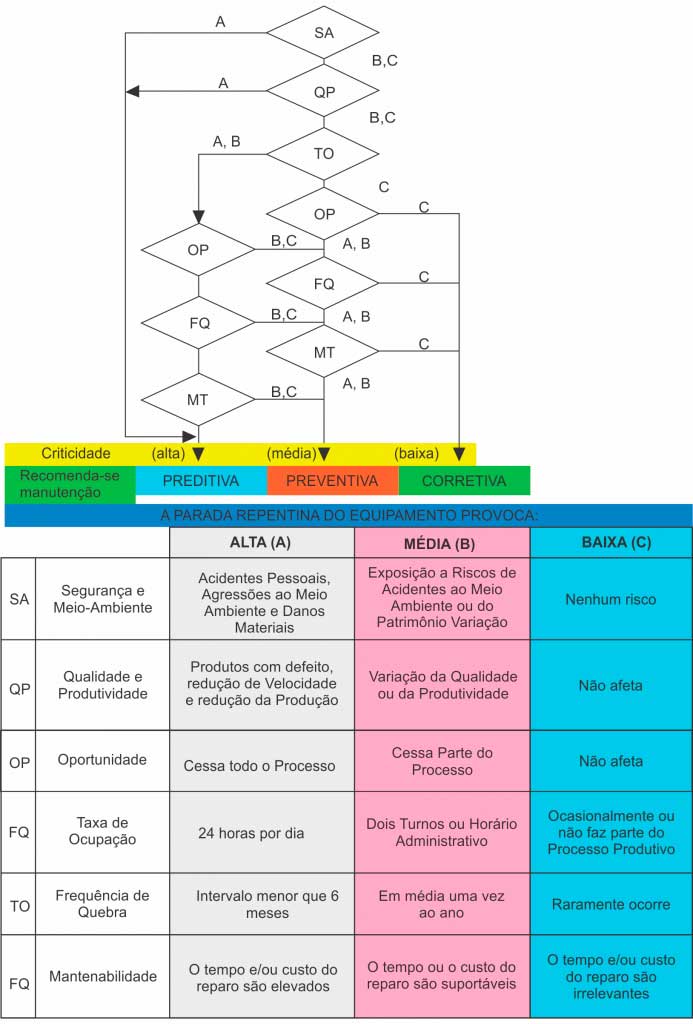

Uma das formas para definir a criticidade de processos, será definir um nível de priorização de ações da manutenção, buscando garantir que o sistema funcione da melhor forma possível. Para auxiliar nesta atividade, existem métodos como o ABC, que faz uso de um sistema de classificação em termos de gravidade da ocorrência de falhas.

São levados em conta a segurança e meio ambiente, qualidade e produtividade, oportunidade, taxa de ocupação, frequência de quebra e o nível de manutenção dos equipamentos. Cada equipamento analisado deve ser classificado nesses critérios e segundo três níveis de impacto, sendo eles:

A: Alto impacto

B: Médio impacto

C: Sem Impacto

Após a realização dessa análise, deve-se usar o fluxograma abaixo para tomada de decisão. Assim que a empresa tenha definido os ativos críticos, é hora de agir. A melhor forma é estruturar um plano de manutenção e focar em preventiva, preditiva e a corretiva.